Die Diplomarbeit „Versteifung eines Ford Escort Cosworth Kurbelgehäuses mittels eines Bedplates“ von den Diplomanden Andreas Bortolas,Georg Buchinger undFlorian Mitteregger, die mit Hilfe unserer Firma erstellt wurde, bekam die Note „Sehr Gut“!

Die folgenden Punkte sind Auszüge aus der DA, und sind gekürzte Textpassagen!

Die Problemstellung

Das Standard Kurbelgehäuse des Ford Escort ist für 220 PS und ein maximales Drehmoment von rund 300 Nm ausgelegt. Unter Rennbedingungen muss das Getriebe maximal 860 PS und 800 Nm verkraften! Bei Dauertestungen am Prüfstand verbog sich das Getriebe regelrecht und waren sogar an einigen Stellen Risse feststellbar. So kamen wir zu unserer Diplomarbeit, diesen enormen Kräften entgegenzuwirken, indem wir ein verstärkendes Bedplate(Lagerbrücke) für den Motor bauten.

Riss im Kurbelgehäuse

Vermessung der Bauteile

Vermessen des originalen Kurbelgehäuses und der Ölwanne mit einer Messmaschine

Mit der Carl Zeiss Dura Max haben wir alle unsere Bauteile wie Ölwanne und ZKG auch tausendstel Millimeter genau vermessen. Wir waren auf diese Maschine angewiesen, da wir sehr exakte Messungen bei diesem Hochleistungsmotor benötigten.

Carl Zeiss DuraMx Messmaschine

Vermessen der anderen Bauteile auf konventionellem Wege

Bauteile, wie die Kurbelwelle und Ölkanäle, die nicht mit der Messmaschine vermessen werden konnten, mussten wir mit einem digitalen Messschieber vermessen. Mit Hilfe des Internets ergänzten wir dann die fehlenden Daten, die zur Vervollständigung erforderlich waren.

Konstruktion und Berechnen der Bauteile

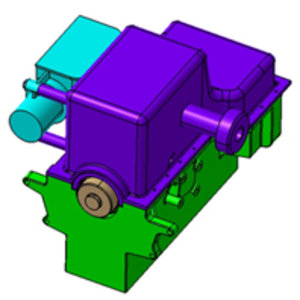

Nachmodellieren des originalen ZKG (Zylinderkurbelgehäuse) und des Kurbeltriebs

Um genaue Modelle fertigen zu können mussten wir Daten, die wir gemessen hatten digitalisieren und als Modell darstellen

Alle Mortorbauteile digitalisiert und virtuell zusammengesetzt

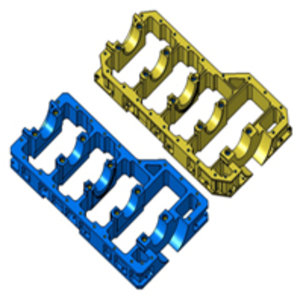

Konstrukition des Bedplates

Nun zur eigentlichen Aufgabe des Diploms, dem Konstruieren der verstärkenden Lagerbrücke. Es wurde nach dem Konstruieren der ?normalen? Lagerbrücke auch noch eine weitere, verbesserte Variante am Computer erstellt. Diese zweite Variante hatte den Vorteil dass sie um rund 20% leichter ist. Diese leichtere Version konnten wir allerdings nicht selber anfertigen, da wir nicht über eine so große CNC Maschine verfügten. So mussten wir eine Firma beauftragen, die auch über derartige Mittel zum Erzeugen eines solchen Bauteils verfügt.

Fertig konstruierte Lagerbrücke (gelb: gewichtsoptimierte Version)

Berechnung der originalen Lagerung und der Lagerbrücke

Um nun den Motor in der gleichen Position wieder einbauen zu können mussten wir die originalen Lagerpositionen, ausgehend von dem Motorflansch des Autos, berechnen. Sowohl in der Lagerbrücke als auch im originalen Lagerdeckel mussten wir die Lager ausgehend von unseren Berechnungen richtig einbauen.

Fertigung

Planfräsen der beiden Flanschflächen

Um eine ebene Dichtfläche zwischen Motorteilen zu erreichen, muss man zuerst die Flächen einebnen, die zwischen den Motorteilen vorhanden sind.

Planschleifen der beiden Flanschflächen

Für einen absolut dichten Flansch benötigten wir auch eine Planschleifung der Flanschflächen. Dies erledigte eine externe Firma für uns.

Flächenschleifmaschine

Bohren der Flanschbohrungen

Zur Fertigstellung des Flansch waren noch Flanschbohrungen notwendig, welche für den Zusammenhalt der Motorteile verantwortlich waren.

Positionieren der Flanschbohrungen

Schweißen der Differentialaufnahmen

Damit, wie auch beim Originalmotor das Differential wieder passend montiert werden konnte musste eine Differntialaufnahme konstruiert und auch geschweißt werden.

Taschen zur Gewichtserleichterung fräsen

Um die Gewichtsoptimierung zu maximieren, mussten wir Taschen in das Bedplate fräsen. Dies realisierten wir mit einer Deckel FP-2 Fräsmaschine.

Einfräsen der Taschen zur Gewichtoptimierung

Ausspindeln der Kurbelwellenlager

Um das exakte Laufen der Kurbelwelle zu garantieren, mussten wir die Hauptlager der Kurbelwelle ausspindeln lassen. Da dieser Vorgang sehr exakt ausgeführt werden muss, wurde wiederum eine Spezialfirma beauftragt.