"Umbau eines Opel 2,0 GSI Serienzylinderkopfes für Rennsport" Diplomanden Mario Marcovic, Raphael Parzer, Matthias Pucher und Robert Resch, Benotung Diplomarbeit "Sehr Gut"

Ø Die folgenden Punkte beschreiben nur Auszüge aus der DA, die Nummerierung wurde für die "Kurzbeschreibung" frei gewählt!

1) Zylinderkopf schneiden:

Der Zylinderkopf wurde auf einer Bandsäge in mehrere "Scheiben" geschnitten. Ziel war es, die minimalen Wandstärken zu erforschen, um bei der Kanalbearbeitung nicht zu viel Material abzutragen. Genaue Schnittebenen werden im Kapitel "mechanische Bearbeitung" besprochen.

Schnitte durch den Zylinderkopf die uns Aufschlüsse über die Wandstärken brachten

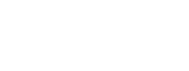

2) Wasserkreislauf:

Ein sehr heikles Thema ist der Wasserkreislauf des Motors. Denn ohne gute Kühlung würde der Motor, vor allem im Rennsport, überhitzen. Deshalb hatten wir die Aufgabe diesen Kreislauf genau zu analysieren. Hierzu benötigen wir den Zylinderkopf, den Zylinderblock und vor allem die Zylinderkopfdichtung. Um den Verlauf des Kühlwassers zu analysieren mussten wir den Kopf stirnseitig auffräsen (siehe Bild unten).

Um Einsicht in das Wassersystem des Zylinderkopfes zu erlangen, mussten wir den Kopf auffräsen.

Die Kugel stellt die Wasserpumpe dar.

Die Übertritte in den Zylinderkopf sind mit den Öffnungen der Zylinderkopfdichtung konstruiert worden (korrekte Durchmesser).

Wir haben bewusst nur zwei Abzüge aus dem Kopf konstruiert, obwohl es tatsächlich drei gibt. Dies liegt daran, dass der dritte Abzug für die Heizung des Innenraums des Fahrzeuges benötigt wurde und dieser irrelevant für uns ist.

3) Pleuel:

Serienzustand: In der Serie sind im Opel ?GSI? Motor unbearbeitete Guss-Pleuel in I-Schaft Ausführung eingebaut; sie sind relativ schwer und nicht sehr drehzahlfest. Außerdem ist das Pleuelstangenverhältnis nicht optimal

Rennsport: In diesem Motor werden geschmiedete Stahlpleuel in H-Schaft-Ausführung eingebaut; die Pleuellänge ist mit 148mm länger, als in der Serie und somit können ?kürzere? Kolben (mit einem anderen Kompressionsverhältnis) eingebaut werden, diese senken die Reibverluste des Motors enorm.

4) Ventile

Es sind Einlassventile mit einem Tellerdurchmesser von 33mm und mit einem Ventilschaftdurchmesser von 7mm eingebaut.

Rennsport: Es werden größtmögliche Einlassventile (Tellerdurchmesser 35mm) mit Ventilschaftdurchmesser 5mm) eingebaut;

diese Ventile sind auch leichter und ermöglichen einen größtmöglichen Gasdurchsatz. Ziel ist es einen maximalen Gasdurchsatz zu erreichen, dies geschieht durch den größeren Ringspaltquerschnitt und den strömungsgünstigen Eigenschaften die das Ventil aufweist, somit folgt eine Ladungswechseloptimierung; Jedoch steigt bei größeren Ventilen das Gewicht, deshalb sind Rennventile zumindest einlassseitig meist aus Titan gefertigt.

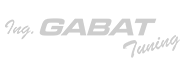

5) Konstruktion

5.1) Axial-Lagerung

Um die Aufgabenstellung erfolgreich zu bewältigen waren folgende konstruktive Aufwände erforderlich.

Aufgrund der 180°-Drehung des Zylinderkopfes war es notwendig eine neue Lagerung (Axiallager) der Nockenwelle auf der gegenüberliegenden Stirnseite des ZK zu schaffen, den Öl- und Wasserkreislauf zu ändern, eine Dichtung zwischen Haube und Lagerbrille zu setzen und die originale ZK-Dichtung, wegen der neu entstehenden Öl- und Wasserversorgung, abzuändern.

Diese Idee ist nun diese die wir schlussendlich auch umgesetzt haben. Wir lösten unser Lagerproblem mittels einer Lagerbrille, die auf den zuvor abgefrästen Zylinderkopf aufgeschweißt wurde. Die Lagerbrille konstruierten wir zuerst auf CATIA, danach druckten wir unsere Lagerbrille zusammen mit dem dazu gehörigen Oberteil auf dem 3D-Drucker (Rapid Prototyping) aus.

Schuleigener 3D-Drucker. Drucker kann beliebige 3D-CAD-Modelle als Kunststoffmodelle aufbauen.

Ausgedruckte Kunststoff-Lagerbrille, wie sie später aus Aluminium gefertigt wurde.

5.2) Flansch-Konstruktionen

Das wichtigste bei Drehung des ZK ist, dass sämtliche neuen und bestehenden Kanäle (Ölrücklauf, Wasserkanäle, ZK-Verschraubung usw.) wieder zueinander passen. Dies ist häufig nicht der Fall, da alle Kanäle nicht symmetrisch zum Brennraum sind.

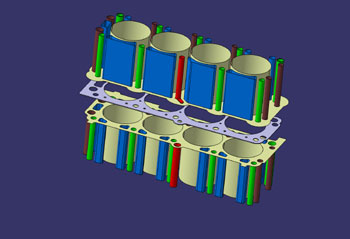

Deshalb war unsere Aufgabe eine neue Flanschkonstruktion durchzuführen. Wir konstruierten das Flanschbild des Zylinderblockes, der Zylinderkopfdichtung sowie des Zylinderkopfes.

Auf diesem Bild ist die originale Lage, d.h. der ZK im ungedrehten Zustand, konstruiert. Der obere Teil beschreibt das Flanschbild des Zylinderkopfes, in der Mitte ist die ZK-Dichtung und der untere Teil zeigt die verschiedenen Kanäle im Zylinderblock.

Blau: Wasserkanäle

Braun: Ölrückläufe

Rot: Öldruck-Kanal, Ölversorgung

Grün: Zylinderkopf-Schraubenpfeifen

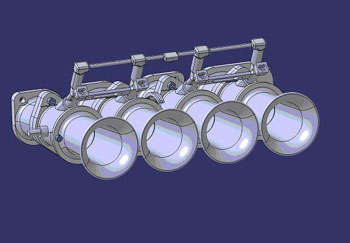

5.3) Einzeldrosselklappen-Einspritzung

Um die Saugstutzen und die Saugtrichter konstruieren zu können, mussten wir zuerst die komplette Einzeldrosselklappenanlage konstruieren. Da uns die Firma Ing. Gabat Tuning einen Teil der Drosselklappen und einen Saugtrichter mitgegeben hat, konnten wir unsere Konstruktionen darauf aufbauen.

Die folgenden CATIA Bilder zeigen die Konstruktion in 2D- und 3D-Ansichten. Die Saugtrichter wurden variiert und zugleich wurde kontrolliert, ob die sich im eingebauten Zustand gegenseitig berühren. Außerdem konnten die Krümmer angepasst werden. Wir möchten hinweisen, dass die Einspritzteile nur symbolisch konstruiert wurden und dass diese hier nicht der Realität entsprechen.

9) Mechanische Bearbeitung

Unsere Schule verfügt über acht Werkstätten die im Bereich Maschinenbau arbeiten, dabei handelt es sich um Werkstätten die über CNC-Drehmaschinen, CNC-Fräsmaschinen, Schweißanlagen, Pressen usw. verfügen.

Zuerst holten wir uns das technische Know-how unserer Werkstättenlehrer um sicher zu gehen, dass unser Projekt auch innerhalb der Schule fertig gestellt werden kann.

9.1) Einlasskanal-Bearbeitung

Die Bearbeitung der Einlasskanäle wurde in zwei Schritten durchgeführt. Der erste Schritt beinhaltet die komplette ?Vorbearbeitung? auf der Fräsmaschine. Anschließend wurden die fertig vorgefrästen Kanäle mit einem Handschleifgerät nachbearbeitet.

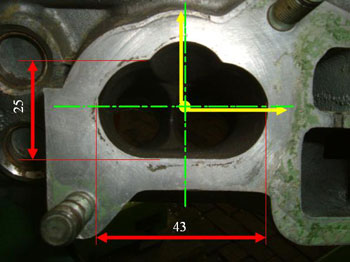

Beim fräsen der Kanäle richteten wir uns an die Ergebnisse der Kanalanalyse. Wir wandelten die Messergebnisse in ein Koordinatensystem um, sodass wir mit der digitalen Messeinheit der Fräsmaschine vernünftig arbeiten konnten.

Im folgenden ein Beispiel dazu, wie unsere Bearbeitungsschritte auf der Fräsmaschine dokumentiert sind.

1. Phase: Frästisch ist um 27,5° gekippt und nicht geneigt

In dieser Phase wird die untere Seite des Einlasskanals bis zu einer Tiefe von 40mm bearbeitet. Der Nullpunkt, das ist jener Punkt von dem sich unsere Koordinaten aus bewegen, befindet sich im Zentrum des Kanals und auf der Ebene des Einlasskanalflansches.

Dieser Punkt wurde von uns frei gewählt und mit Hilfe eines 3D-Tasters und der Digitalanzeige ermittelt.

Der gelbe Punkt stellt den Koordinaten Nullpunkt dar.

9.2) Saugtrichter

Die Fertigung der Saugtrichter erfolgte auf ?unserer? CNC-Drehmaschine Emco Concept Turn 345.

Um eine möglichst hohe Oberflächengüte im Inneren der Trichter zu erreichen, musste zu erst die innere Seite der Trichter gedreht werden. Da die Trichter nur eine Wandstärke von 2mm aufweisen, würde bei einer Bearbeitung mit dieser Wandstärke (wenn man außen beginnen würde) das Rohteil zu schwingen beginnen, was zur Folge hat, dass die Oberflächenbeschaffenheit nicht optimal wäre.

9.3) Ansaugstutzen

Die Saugstutzen wurden größtenteils aber CNC-gefräst. Diese Teile weisen eine sehr komplexe Innenkontur auf die auf unserer Emco Concept Mill 155 CNC Fräsmaschine dennoch zu bewältigen sind.

Die Programmierung erfolgte über CATIA-NC und wurde von uns durchgeführt (siehe ?Konstruktion?). Zuerst wurde die Kontur jedoch an einem Kunststoff-Rohteil gefräst, um einen Probe-Ansaugstutzen zu erhalten. Nach Beendigung der Probe-Bearbeitung konnten wir mit den für die CNC-Maschine vorgefrästen Rohteilen beginnen.

Die Rohteile wurden ähnlich wie bei den Saugtrichtern auf konventionellen Maschinen vorgefertigt.

10) Zusammenfassung

Aufgrund unseres großen Interesses am Motorsport, wollten wir eine solche Diplomarbeit durchführen, so ermöglichte dies uns die Firma Ing. Gabat Tuning.

Um eine möglichst effiziente Leistungssteigerung eines Vier-Taktmotors zu erzielen, hatten wir folgende Aufgaben durchgeführt.

Wir entschlossen uns den ZK am bestehenden Zylinderkurbelgehäuse um 180° zu drehen, um eine bessere Frischluftansaugung zu erreichen. Dadurch hatten wir mehrere Probleme, die auftraten, zu bewältigen. Unter anderem war es nötig ein neues Nockenwellen-Axiallager zu schaffen. Dies lösten wir anhand einer so genannten Lagerbrille, die auf den Zylinderkopf aufgeschweißt wurde. Weiters mussten wir sämtliche Kanalübertritte (Öl, Wasser) und Zylinderkopfschraubenpfeifen umkonstruieren. Neue Kanalübertritte mussten aufgebohrt werden, sowie auch alte verschweißt werden. Um mehr Gasdurchsatz des Motors zu erreichen, hatten wir auch die Aufgabe die Kanäle zu optimieren (erweitern und glätten). Dies bewältigten wir in dem wir mit einer Fräsmaschine alle Kanäle vorfrästen und abschließend mit einem Handschleifer nachbearbeiteten.

Es wurden von uns auch die Saugstutzen konstruiert und gefertigt, da die "alten" für eine großflächige Erweiterung nicht geeignet waren.

Ebenso hatten wir die Aufgabe verschiedene Saugtrichter-Längen zu konstruieren bzw. zu fertigen, die die Firma Gabat für Forschungszwecke benötigte.